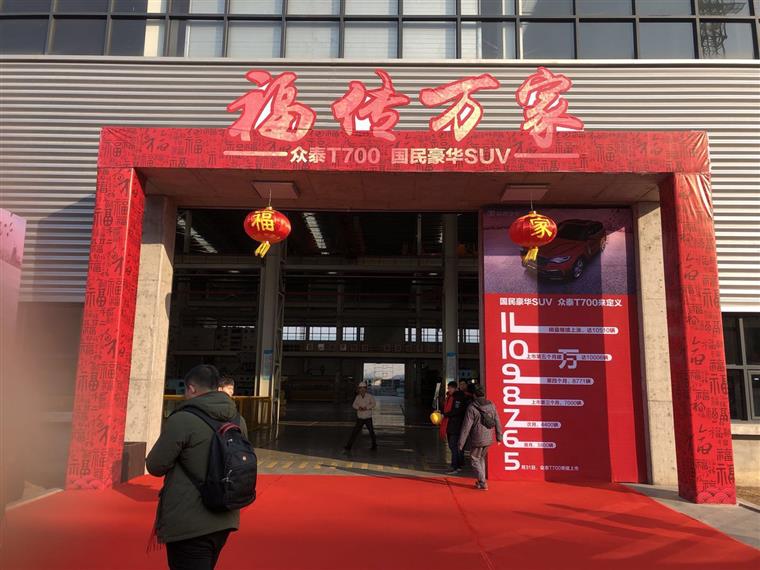

揭开国产豪车的造车面纱,众泰T700工厂探秘

1月12日,众泰汽车位于浙江金华的生产基地举办了一场“福传万家”的众泰T700工厂探秘活动。工厂探秘完全遵照车辆的生产过程,从冲压车间、焊装车间、涂装车间到总装车间,四个部分串起来就是一场生动的造车展示。通过此次探秘,我们了解了众泰T700是如何从一块钢板演变成大家眼中的样子的。

众泰汽车金华基地是目前国内外一流的汽车制造生产基地,是众泰汽车积极响应“中国制造2025”战略的创新之举,也是向德国“工业4.0”学习的结果。众泰金华基地的规划设计融入“工业4.0”元素,以“智能制造”为标准,建立“智能工厂”。自动化和信息化程度都走在行业的前列,整体生产工艺和设备水平均处于国内领先位置。

首先进入的是冲压车间,冲压是汽车生产的龙头工艺,该车间共布局了四条流水线,1条A线和3条B线。目前四条线均已投入使用,能够满足所有外覆盖件和主要结构件20万辆的年产能。B线主要生产除车身外覆盖件以外的其他零部件,如车内支撑件、结构加强件等。A线是2000吨全封闭式自动化生产线,主要生产车身外覆盖件,由5台压机和7台机器人组成。引进的是目前国际最先进的ABB机器人,具有高效性和智能性的显著优势。上料和传料均由机器人负责,实现了“智能工厂”的自动化生产,确保了精确无误的生产节拍,也保证了生产的质量。

检测区,冲压件完成后都要在检具上进行100%的检测,方可进入下一道工序。

从冲压间出来后进入焊装间,焊装车间是一个高自动化、高生产节拍、高柔性化生的产车间。行李箱盖和机盖包边区,焊装包边区有四大区域,采用了14台ABB机器人,共有14个滚边岛。目前的包边设备可以同时切换Z700和T700两个车型的生产,具有高效性和高柔性的特点。

这边是主焊线区,主焊线配备全自动化机器人进行生产,搬运、焊接、涂胶全由机器人完成,能够保证有效的精度和准确无误的生产节拍,目前的生产节拍是2 min,目标是控制在90s之内。焊装车间的主焊线采用的是分总成的模式,两边向中间的主线输送。在焊装车间,不难发现,“工业4.0”元素已融入生产制造过程中,在保证精细化生产的同时,也大大地降低了人工成本。

红色区域是车身调整线,车身骨架通过升降机和二楼悬链传送至车身调整线上进行整合、精修后,再通过空中通廊传送到涂装车间。

涂装车间是全密闭恒温车间,采用多层设计,划分一般洁净区、洁净区和特殊洁净区。目前车间承接T700和Z700共线生产能力,可同时满足这两种车型的生产。涂装车间的前处理区,采用的是最新的低温脱脂和磷化技术,以及目前市场评价最好的悬液分离设备,用最先进的设备有效地保证油水分离和白车身的防腐。修补班主要是针对板块过度喷涂和局部修补喷涂进行的一道工艺。中途、色漆和清漆工序,使用机器人对其内外表面进行喷涂,进而保证产品的一致性,使得机器换人的“工业4.0”特性得到了细致的追求和体现。前面的设备中央监控系统(中控室)采用“集中监测、分散控制”的控制模式,可对生产线实现远程控制,进而保证整个生产线的高效运行。

从涂装车间下线的漆后车身通过空中通廊传送至总装车间,进而完成汽车零部件的装配。总装车间主要承担整车装配、检测、调试任务。生产线由内饰一线、内饰二线、底盘线、成车线和检测线5条流水线组成,20个班组共计136个工位。右边的是两条内饰线,从涂装车间下线的车先在内饰线上完成整车线束、仪表台、机舱部件及整车部分内饰的装配,再通过空中输送至左边的底盘线上进行发动机及其它部件的装配。

可以看到,前后挡风玻璃的安装是采用机器人对其进行自动涂胶,在确保准确无误的节拍时,避免了人为涂胶的不均匀,同时节省了人员的输出。在精细化、一致性方向有人工操作不可比拟的优势。

淋雨测试线,和前面的整车出厂检查线都属于静态检测的范畴,主要是对四轮定位、轮毂、制动、尾气、淋雨等模块的检测。同时在总装车间外设置了专用的汽车跑道,设置了卵石、铁饼路、比利时路等多种路面,通过复杂多变的路段对每台车的车辆路试性能均作出一个严格的考核。

总结:

这世上从来没有随随便便的成功,或是误打误撞的胜利,众泰汽车近年来的高速发展并不仅是低价豪车这个噱头而已。众泰汽车金华工厂作为进入 “工业4.0”时代的一个典型的例子,深知借力打力的重要性。通过与国际大品牌建立合作关系,选用先进的设备,与国际一流的供应商合作,结合自身优势,借鉴国内外先进制造技术,为国内消费者造出属于我们自己的豪车。

关注微信号:12缸汽车(kf12gang)看更多猛文。